Seramik Malzemelerin Üretim Yöntemleri: Süreçler ve Kalite Kontrol

Seramik Malzemelerin Tanımı: Seramik malzemeler, genellikle metalik ve metal olmayan elementlerin (örneğin oksijen, karbon, nitrojen) bir araya gelmesiyle oluşan, yüksek sıcaklıklarda işlenerek üretilen inorganik katılardır. Seramikler genelde sert, dayanıklı, ısıya ve kimyasal aşınmaya dirençli olmalarıyla bilinmekte. Bunlar, amorf ya da kristal yapılı olabilen malzemelerdir.

Tarihsel Gelişim:

- Prehistorik Dönem:

- MÖ 10.000 civarında, ilk seramik objeler, pişmiş toprak kaplar ve figürinler olarak görülürdü.

- İnsanlık tarıma geçişle birlikte dayanıklı saklama kapları üretmeye başladı.

- Antik Dönem:

- MÖ 4000’de Mısır ve Mezopotamya’da sırlı seramikler ortaya çıktı.

- Çin’de porselenin gelişimi, seramik teknolojisinin zirvesi oldu.

- Orta Çağ:

- İslam dünyası ve Avrupa’da fayans ve sırlı seramik sanatında ilerlemeler kaydedilmekteydi.

- Fırın teknolojisindeki gelişmeler, yüksek sıcaklıklarda daha dayanıklı ürünler üretmeyi mümkün kıldı.

- Modern Dönem:

- 20. yüzyılda teknik seramikler (örneğin alümina, zirkonya) geliştirilerek sanayi ve bilimsel uygulamalarda devrim yarattı.

- Nano-seramikler ve 3D baskı tekniklerinin kullanımıyla yeni bir dönem başladı.

Günümüzdeki Kullanım Alanları

- İnşaat Sektörü:

- Fayans, tuğla, çatı kaplaması gibi yapı malzemeleri.

- Yüksek dayanıklılık ve ısı yalıtımı sağlama.

- Sağlık Sektörü:

- Diş protezleri ve kemik implantları gibi biyoseramikler.

- Antibakteriyel yüzeyler ve tıbbi cihaz kaplamaları.

- Enerji Sektörü:

- Yakıt hücreleri ve güneş panelleri.

- Yüksek sıcaklığa dayanıklı enerji depolama malzemeleri.

- Uzay ve Havacılık:

- Isıya dayanıklı seramik karolar, uzay araçlarının ısı kalkanları.

- Hafif, sert ve aşınmaya dayanıklı motor parçaları.

- Elektronik:

- Piezoelektrik seramikler, kapasitörler ve izolatörler.

- Yüksek sıcaklıkta çalışan sensörler.

Seramik Malzemelerin Üretiminde Kullanılan Temel Prensipler

- Yüksek Sıcaklık İşlemleri:

- Seramikler genellikle 1000 °C’nin üzerinde sıcaklıklarda pişirilmelidir.

- Bu süreç, hammaddenin kimyasal ve mekanik özelliklerini iyileştirir.

- Kimyasal Stabilite:

- Seramikler, kimyasal etkilere karşı dirençlidir. Bu özellik, onları asidik veya bazik ortamlar için ideal kılar.

- Kristal Yapı Kontrolü:

- Üretim sürecinde kristal yapı ve gözeneklilik, ürünün son özelliklerini belirler.

- Malzeme Kompozisyonu:

- Hammaddelerin oranları ve karışımları, ürün performansını büyük ölçüde etkiler.

Seramik Malzemelerin Sınıflandırılması

Özelliklerine, kullanım alanlarına ve üretim yöntemlerine göre üç temel sınıfa ayrılabilir: teknik seramikler, geleneksel seramikler ve fonksiyonel seramikler.

1. Teknik Seramikler

Bu grup, yüksek performans gerektiren mühendislik uygulamalarında kullanılan seramikleri içerir. Teknik seramikler genellikle yüksek mukavemet, ısıya dayanıklılık ve kimyasal stabilite özellikleriyle öne çıkar.

- Alümina (Al₂O₃):

- Yüksek sertlik ve aşınma direnci.

- Elektrik yalıtkanı ve ısı iletkeni olarak kullanılmakta.

- Uygulama alanları: Kesici takımlar, izolatörler ve biyomedikal implantlar.

- Zirkonya (ZrO₂):

- Yüksek kırılma tokluğu ve düşük termal iletkenlik.

- Diş protezleri, bıçaklar ve yakıt hücrelerinde tercih edilmekte.

- Karbürler (SiC, B₄C):

- Silisyum karbür (SiC): Aşınma direnci ve yüksek sıcaklık dayanımıyla bilinmekte. Gaz türbinleri ve fırın elemanlarında kullanılmakta.

- Bor karbür (B₄C): Sertliği sayesinde zırh malzemesi ve aşındırıcı olarak kullanılır.

2. Geleneksel Seramikler

Geleneksel seramikler, genellikle doğal hammaddelerden (kil, kaolin, feldspat) üretilir ve günlük yaşamda sıkça kullanılır.

- Porselen:

- İnce taneli yapı, yüksek yoğunluk ve şeffaflık.

- Yemek takımları, laboratuvar ekipmanları ve elektrik izolatörlerinde kullanılır.

- Fayans:

- Dekoratif ve dayanıklı yüzey kaplama malzemesi.

- Mutfak, banyo ve zemin uygulamalarında yaygındır.

- Tuğla:

- Yüksek basınç dayanımı ve ısı yalıtımı.

- İnşaat sektöründe yapı malzemesi olarak yaygın kullanılır.

3. Fonksiyonel Seramikler

Bu grup, seramik malzemelerin özgün elektriksel, manyetik veya biyomedikal özelliklerini kullanan ileri teknolojilere hizmet eder.

- Piezoelektrik Seramikler:

- Elektrik gerilimi uygulandığında mekanik hareket üreten seramiklerdir.

- Uygulama alanları: Sensörler, ultrason cihazları ve hoparlörler.

- Biyoseramikler:

- İnsan vücudu ile biyouyumlu olan seramiklerdir.

- Kemik ve diş implantlarında, biyolojik kaplamalarda kullanılır.

- Örneğin, hidroksiapatit (Ca₁₀(PO₄)₆(OH)₂), kemik dokusunu destekleyen bir biyoseramiktir.

Seramik Malzemelerin Üretim Süreçleri

Seramik malzemeler, çeşitli endüstriyel uygulamalara uygun hale gelmesi için karmaşık üretim süreçlerinden geçer. Bu süreçler dört ana aşamaya ayrılabilir: hammadde hazırlığı, şekillendirme teknikleri, sinterleme ve son işleme.

1. Hammadde Hazırlığı

Seramik malzemelerin üretiminde kullanılan hammaddeler, doğal kaynaklardan elde edilen mineraller ve sentetik olarak üretilen bileşiklerdir. Bu hammaddelerin işlenmesi, ürünün performansını ve kalitesini doğrudan etkiler.

- Doğal ve Sentetik Hammaddelerin Özellikleri:

- Doğal hammaddeler: Kil, kaolin, feldspat, kuvars gibi mineraller.

- Sentetik hammaddeler: Alümina, zirkonya, karbürler gibi yüksek saflıkta bileşikler.

- Her iki grup da öğütme ve saflaştırma süreçlerinden geçirilerek homojen bir karışım elde edilir.

- Öğütme, Karıştırma ve Homojenizasyon İşlemleri:

- Öğütme: Hammaddelerin mikron boyutunda küçültülmesi.

- Karıştırma: Malzemelerin homojen dağılımı için su, bağlayıcı ve plastikleştiricilerle karıştırılması.

- Homojenizasyon: Karışımın kimyasal ve fiziksel olarak tutarlı hale getirilmesi.

2. Şekillendirme Teknikleri

Seramiklerin nihai formunu belirleyen süreçtir. Farklı şekillendirme yöntemleri, ürünün özelliklerine ve uygulama alanlarına göre seçilir.

- Kuru Presleme:

- Avantajları: Hızlı üretim, düşük enerji maliyeti.

- Dezavantajları: Kompleks şekiller için uygun olmaması, düşük bağlanma gücü.

- Uygulamaları: Elektrik izolatörleri, sert seramikler.

- Islak Presleme:

- Tanımı: Tozun su veya bağlayıcılarla bir arada preslenmesi.

- Kullanım Alanları: İnce duvarlı parçalar, hassas boyutlu ürünler.

- Ekstrüzyon:

- Tanımı: Ham karışımın bir kalıptan geçirilerek çubuk, boru gibi uzun ve düz formlara dönüştürülmesi.

- Uygulama Alanları: Seramik borular, filtre elemanları.

- Jel Döküm (Gel Casting):

- Tanımı: Yüksek karmaşıklıkta geometrilerin üretilmesini sağlayan bir şekillendirme yöntemi.

- Avantajı: Düşük büzülme oranı, detaylı tasarımlar için uygunluk.

3. Sinterleme

Sinterleme, seramik malzemelerin mekanik mukavemet ve yoğunluk kazandığı ısıl işlem aşamasıdır.

- Isıl İşlem Süreçleri:

- Yüksek sıcaklıklarda atomların yeniden düzenlenmesi.

- Katı Faz Sinterleme:

- Toz parçacıklarının bağlanması sırasında sıvı faz oluşmaz.

- Düşük maliyetli ürünler için uygundur.

- Sıvı Faz Sinterleme:

- Sıvı bir bağlayıcı fazın oluştuğu süreç.

- Daha yüksek yoğunluk ve dayanıklılık sağlar.

- Gaz Faz Sinterleme:

- Malzeme, bir gaz ortamında ısıtılarak özel özellikler kazandırılır.

4. Son İşleme

Üretim sonrası, ürünlerin yüzey kalitesini ve işlevselliğini artırmak için uygulanan işlemler.

- Parlatma: Estetik ve hassas yüzeyler için kullanılır.

- Yüzey Kaplama: Seramiğin kimyasal ve mekanik özelliklerini artırır.

- Mekanik İşlemler: Delme, kesme ve şekil verme süreçlerini içerir.

Üretimde Kalite Kontrol ve Standardizasyon

Seramik malzemelerin üretim süreçlerinde kalite kontrol ve standardizasyon, ürünlerin güvenilirliğini ve performansını sağlamak için kritik öneme sahiptir. Bu aşama, malzemenin mekanik, fiziksel ve kimyasal özelliklerinin ölçüm ve analizlerini içerir. Ayrıca uluslararası standartlara uygunluk, ürünlerin rekabetçiliği açısından önem taşır.

1. Kalite Kontrol Parametreleri

- Yoğunluk Ölçümleri:

- Ürünün hacim ve kütle arasındaki oranını belirlemek için uygulanır.

- Yoğunluk, mekanik dayanımın ve ürün performansının önemli bir göstergesidir.

- Helyum piknometresi veya Arşimet metodu gibi cihazlar kullanılır.

- Gözeneklilik Ölçümleri:

- Seramiklerin mikro yapısındaki boşlukların miktarı ve dağılımını belirlemek için yapılır.

- Düşük gözeneklilik, yüksek mukavemet ve dayanıklılık anlamına gelir.

- Cıva porozimetresi veya görüntü analizi yöntemleri kullanılır.

- Termal Genleşme Ölçümleri:

- Seramiklerin sıcaklık değişimlerine verdiği tepkiyi ölçer.

- Dilatometre cihazları ile belirlenir.

- Özellikle yüksek sıcaklık uygulamalarında (uzay, enerji, otomotiv) önemlidir.

2. ISO Standartlarına Uygunluk

- ISO 13006 (Seramik Karo Standartları):

- Fiziksel ve mekanik özelliklerin tanımlanması.

- Su emme, aşınma dayanımı ve eğilme mukavemeti gibi testlerin gerçekleştirilmesi.

- ISO 6474 (Biyoseramik Standartları):

- Biyolojik uyumluluk, toksisite ve mekanik dayanım testleri.

- ISO 20501 (Teknik Seramik Standartları):

- Teknik seramiklerin ölçüm ve değerlendirme yöntemlerini kapsar.

- Elektrik yalıtımı, termal dayanım gibi özel performans özelliklerini tanımlar.

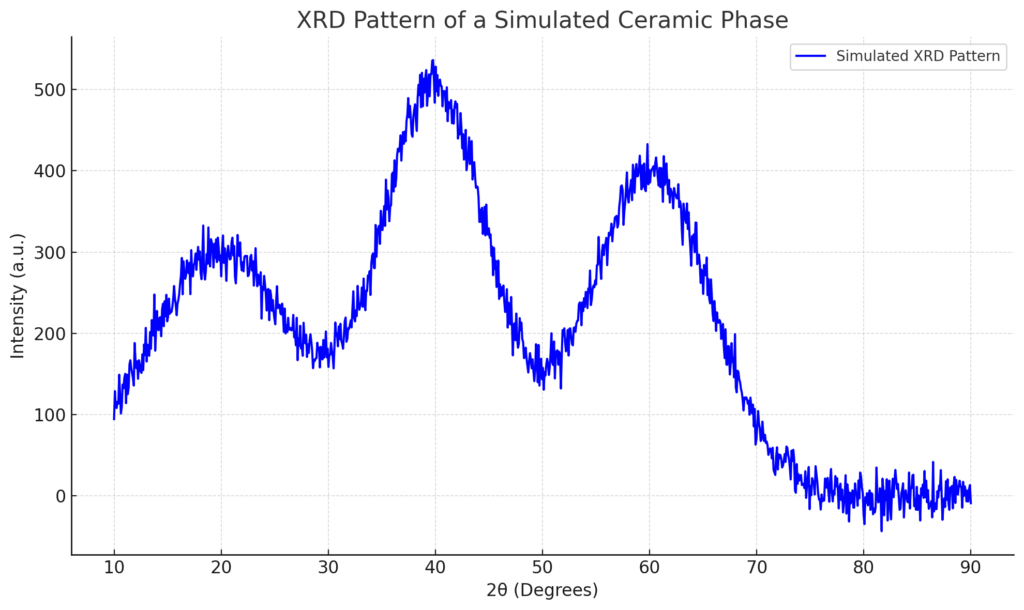

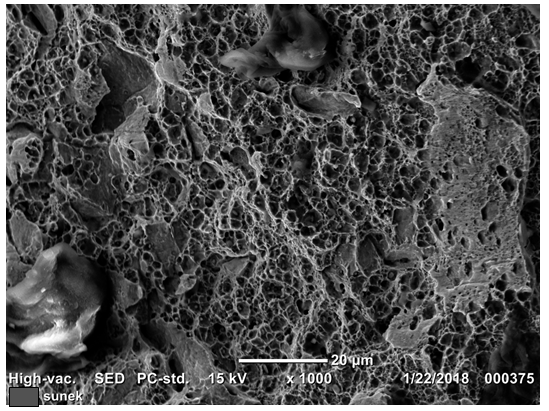

3. Karakterizasyon Testleri

Seramik malzemelerin mikro yapısı, faz dağılımı, termal ve mekanik davranışları detaylı karakterizasyon testleri ile belirlenir.

- XRD (X-Ray Difraksiyonu):

- Malzemenin kristal yapısını ve faz bileşenlerini analiz eder.

- Fazların tanımlanması ve safiyet kontrolü için kullanılır.

- SEM (Taramalı Elektron Mikroskobu):

- Seramik yüzeyinin mikroskopik detaylarını ve gözeneklilik dağılımını inceler.

- Yüzey morfolojisi hakkında bilgi verir.

- DSC (Diferansiyel Taramalı Kalorimetri):

- Malzemenin termal özelliklerini (erime noktası, camsı geçiş sıcaklığı) ölçer.

- Özellikle cam seramiklerde kritik öneme sahiptir.