Seramiklerin Fiziksel Test Yöntemleri

Seramik malzemeler, yapısal dayanımı, termal kararlılığı ve korozyon direnci gibi özellikleriyle çok çeşitli endüstrilerde kullanılır. Elektronik, sağlık, otomotiv ve inşaat gibi sektörlerde geniş bir uygulama alanı bulurlar. Bu malzemelerin performansını etkileyen önemli fiziksel özelliklerin doğru bir şekilde ölçülmesi, hem malzeme geliştirme hem de kalite kontrol süreçlerinde kritik bir rol oynar. Fiziksel test yöntemleri sayesinde seramiklerin dayanıklılığı, işlevselliği ve uygunluğu değerlendirilebilir.

Yoğunluk ve Porozite Ölçümü

Yoğunluk ve porozite, seramik malzemelerin mikroyapısı ve performansı hakkında kritik bilgiler sağlayan temel parametrelerdir. Bu parametreler, seramiğin iç yapısının ve dış özelliklerinin belirleyicisi olarak, malzemenin genel işlevselliğini ve kalitesini doğrudan etkiler. Yoğunluk, bir seramiğin belirli bir hacimdeki madde miktarını tanımlarken, porozite ise malzemenin iç yapısındaki boşluk oranını ifade eder. Bu iki özellik, malzemenin dayanıklılığını, mukavemetini, termal iletkenliğini ve diğer fiziksel özelliklerini şekillendirir.

Bu parametrelerin değişimi, seramiklerin mekanik ve termal performansını doğrudan etkileyebilir. Yoğunluk arttıkça, seramiğin mukavemeti genellikle artar. Bu, daha güçlü, dayanıklı bir malzeme elde edilmesine olanak tanır. Bununla birlikte, yoğunluğun fazla olması, seramiğin daha kırılgan hale gelmesine de yol açabilir. Öte yandan, yüksek porozite, malzemenin hafifliğini artırırken, aynı zamanda mekanik dayanımda azalmaya neden olabilir. Ayrıca, porozite, seramiğin ısıyı ne kadar ileteceğini veya ne kadar su geçirebileceğini etkiler. Malzemenin kullanılacağı alana uygunluğunu belirler.

Bu nedenle, yoğunluk ve porozite arasındaki denge, seramik malzemenin tasarımında önemli bir rol oynar. Uygulama alanına göre, bu iki parametre optimize edilerek, malzemenin istenilen özelliklere sahip olması sağlanabilir. Örneğin, ısıya dayanıklı seramiklerde daha yüksek porozite tercih edilebilirken, mühendislik uygulamaları için daha yüksek yoğunluklu, sağlam seramikler seçilebilir. Sonuç olarak, yoğunluk ve porozite, seramiklerin performansını belirleyen ana faktörler arasında yer almakta olup, her iki parametre de malzeme mühendisliği açısından dikkatle değerlendirilmesi gereken önemli özelliklerdir.

- Teorik ve Gerçek Yoğunluk: Archimedes yöntemi, seramiklerin yoğunluğunu belirlemek için yaygın olarak kullanılmakta. Bu yöntem, malzemenin hacmi ve kütlesi arasındaki ilişkiye dayanır. Teorik yoğunluk, malzemenin tamamen gözeneksiz olduğu varsayılarak hesaplanırken, gerçek yoğunluk gözenekler dahil edilerek hesaplanır.

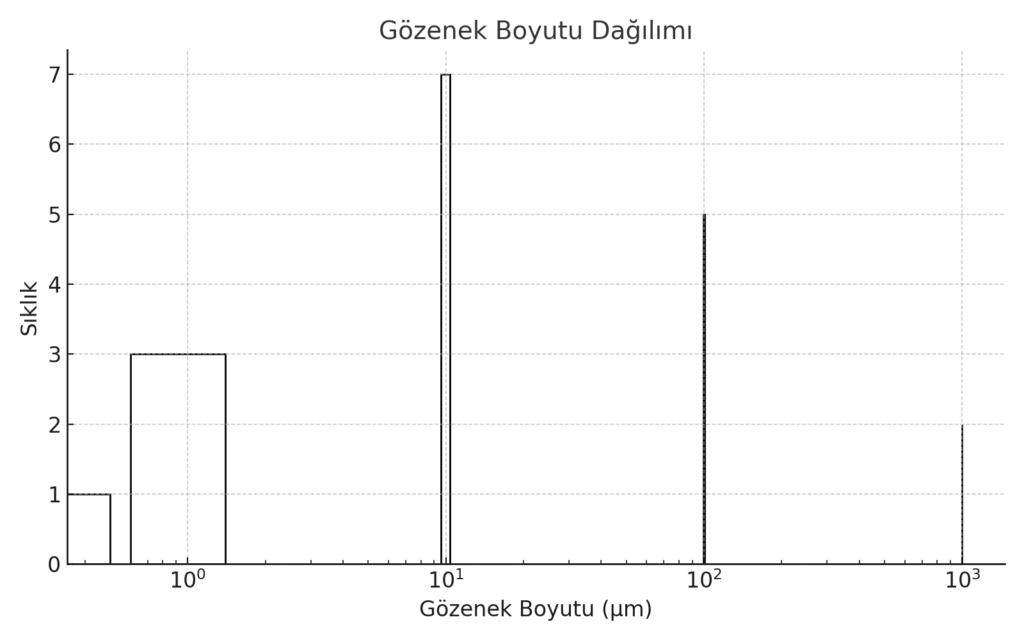

- Açık ve Kapalı Porozite Testleri: Porozite, malzemenin ısı geçirgenliği. Akışkan tutuculuğu ve mekanik dayanımı gibi özelliklerini etkiler. Açık porozite, sıvıların nüfuz edebildiği gözenekleri ifade ederken, kapalı porozite gaz geçirgenliğini belirler. Özel cihazlarla yapılan testler, bu iki tür poroziteyi detaylı bir şekilde analiz eder.

Sertlik Testleri

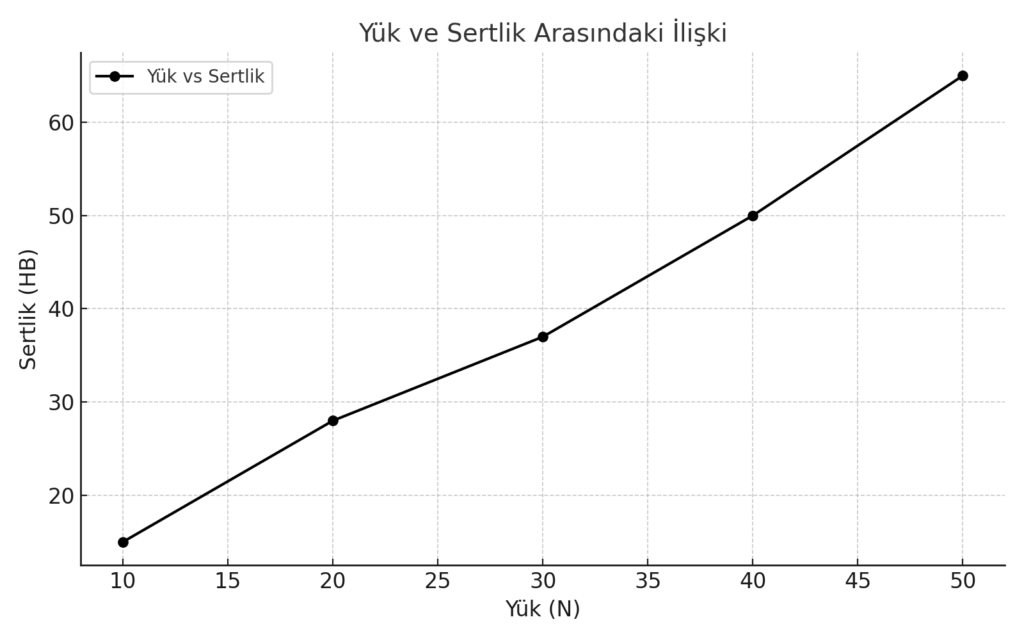

Fiziksel Testler, seramiklerin mekanik dayanımı ve aşınma direncini anlamada kritik bir parametredir. Sertlik ölçümü, malzemenin dış kuvvetlere karşı direncini ifade eder. Üretim kalitesinin bir göstergesi olarak değerlendirilmekte.

- Vickers ve Mohs Sertlik Testleri: Vickers testinde bir piramit şeklindeki ucun yüzeye uyguladığı basıncın etkisini ölçer. Mohs testi malzemenin çizilme direncini belirler. Vickers sertliği, daha karmaşık ve hassas ölçümler için uygundur.

- Mikrosertlik: Daha küçük yüzey alanlarında sertlik analizi yapmak için kullanılmakta. Mikrosertlik, ince filmler ve kaplamaların değerlendirilmesinde önemli bir rol oynar.

Mekanik Dayanım Testleri

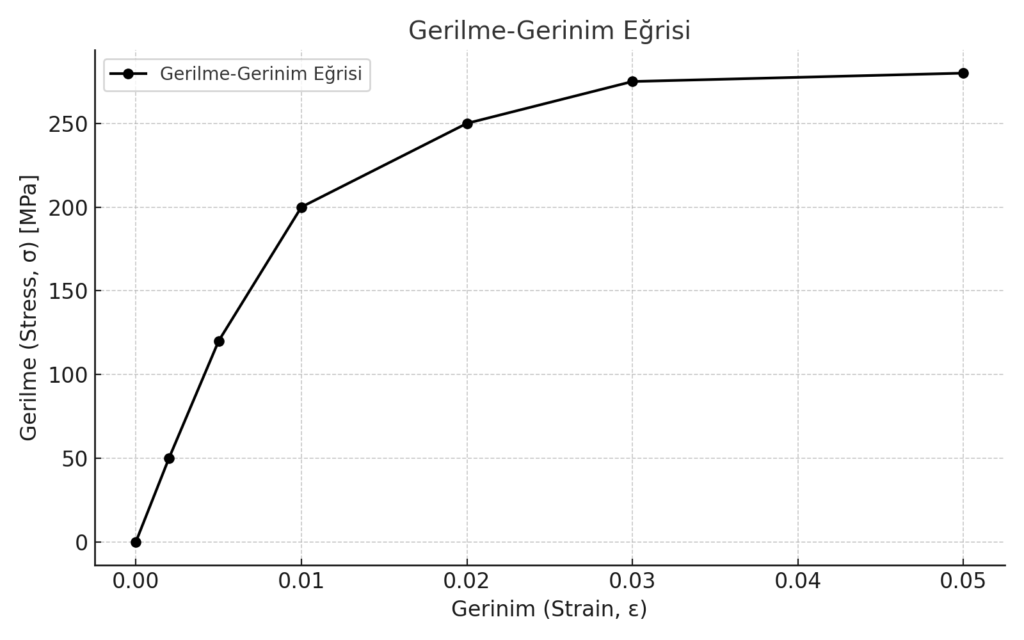

Seramiklerin mekanik dayanımı, çeşitli yükleme durumları altında ölçülmekte. Mekanik dayanım, malzemenin kırılma davranışı ve yük taşıma kapasitesini anlamada temel bir role sahiptir.

Çekme Dayanımı: Dolaylı yöntemlerle gerilme altında malzemenin davranışı inceler. Çekme dayanımı testleri, seramiklerin kırılganlık derecesini değerlendirmek için kullanılmakta.

Eğilme Dayanımı: Üç noktalı ve dört noktalı eğilme testleriyle malzemenin mukavemeti belirler. Bu testler, seramiklerin çatlama davranışını analiz etmek için kullanılmakta.

Basınç Dayanımı: Seramiklerin sıkıştırılma durumundaki dayanımı ölçer. Basınç dayanımı, özellikle yüksek mekanik yük altındaki uygulamalar için önemlidir.

Termal Şok Dayanımı Testleri

Termal şok dayanımı, ani sıcaklık değişimlerinde malzemenin zarar görmemesi için kritik bir özelliktir. Bu özellik, özellikle termal genleşme katsayısı düşük olan seramikler için önemlidir.

Bu dayanımın belirlenmesinde özel test protokollerine başvurulmakta. Isıl döngü testleriyle seramiklerin termal şok direnci değerlendirilmekte.

Aşınma Direnci Testleri

Seramiklerin aşınma direnci, uzun ömür ve dayanıklılık sağlayan bir özelliktir. Aşınma testi sonuçları, seramiklerin yüzey pürüzlülüğü ve sürtünme özellikleri hakkında bilgi verir.

- Pin-on-Disk ve Taber Testleri: Bu testlerle, seramiklerin aşınma miktarı zamana bağlı olarak ölçülmekte. Pin-on-Disk testinde, bir pim malzeme yüzeyi üzerinde döndürülerek aşınma derecesi belirlenmekte. Taber testleri ise dönen bir diskin yüzeyde oluşturduğu aşınmayı analiz eder.

Darbe Dayanımı Testleri

Seramiklerin darbe dayanımı, ani yüklenmeler altındaki davranışını ortaya koyar. Bu özellik, seramiklerin kırılganlık ve enerji absorpsiyon kapasitesini belirlemek açısından önemlidir.

- Charpy ve Izod Testleri: Enerji absorpsiyonunu ve kırılma davranışını belirler. Bu testler, seramiklerin kırılma öncesinde ne kadar enerji depolayabildiğini ölçmek için kullanılmakta.

Hacim Değişimi ve Boyutsal Stabilite

Seramiklerin kuruma ve sinterleme sırasında yaşadığı hacim değişiklikleri, malzemenin boyutsal stabilitesini doğrudan etkileyerek nihai ürünün kalitesini belirleyen en önemli faktörlerden biridir. Bu süreçlerde seramiklerin şekil ve boyutlarında meydana gelen değişiklikler, üretim sürecinin her aşamasında kontrol edilmesi gereken kritik parametrelerdir. Özellikle kuruma aşamasında, seramik malzeme suyun buharlaşmasıyla büzülme eğilimine girerken, sinterleme aşamasında ise yüksek sıcaklıklar nedeniyle partiküller arasındaki bağlar güçlenmekte, ancak bu süreçler hacim değişimlerine yol açar.

Bu hacim değişiklikleri, seramiğin nihai performansını ve kalite standartlarını karşılayıp karşılamadığını belirlemede önemli bir gösterge sağlar. Söz konusu değişikliklerin, seramiklerin mukavemet, dayanıklılık ve uzun ömür gibi kritik özelliklerini doğrudan etkilediği düşünüldüğünde, her iki aşamada da dikkatli izleme ve kontrol büyük bir önem taşır. Bu nedenle, kuruma ve sinterleme süreçleri arasındaki ilişkilerin anlaşılması, üretim süreçlerinin optimize edilmesine ve nihai ürünün kalite standartlarına uygunluğunun sağlanmasına olanak tanır. Bu bağlamda, hacim değişikliklerinin minimize edilmesi, seramiklerin tasarımında en önemli hedeflerden biri haline gelir.

- Hacim Değişiklikleri: Bu ölçüm, üretim süreçlerinin optimizasyonu için önemlidir. Sinterleme sırasında, malzemenin yoğunluğu ve porozitesindeki değişiklikler izlenmekte.

- Boyutsal Stabilite: Sıcaklık ve mekanik gerilmelere bağlı olarak incelenmekte. Malzemenin kullanım sırasında boyutlarını koruma kapasitesi bu testlerle değerlendirilmekte.

Sonuç ve Değerlendirme

Seramiklerin performansını ölçmede kullanılan fiziksel test yöntemleri, malzemelerin tasarım ve uygulama süreçlerini optimize etmede kritik bir rol oynar. Bu bağlamda, her bir test yönteminden elde edilen veriler, malzemelerin özelliklerini anlamaya yönelik önemli ipuçları sunar. Dolayısıyla, seramik malzemelerin seçimi ve geliştirilmesi aşamalarında, bu testlerden elde edilen sonuçlar yönlendirici bir çerçeve oluşturur. Bu süreçte, test yöntemlerinin sunduğu çok yönlü yaklaşım, seramiklerin performansını değerlendirmede belirleyici bir temel sağlar.