Kompozit Malzemeler

Kompozit malzemeler, iki veya daha fazla farklı fazdan oluşan, makro ölçekte heterojen, mikro ölçekte ise homojen özellikler sergileyen malzemelerdir. Genellikle bir matris fazı (örneğin, polimer, metal veya seramik) ve bir takviye fazı (örneğin, lifler, partiküller veya tabakalar) içerirler. Bu bileşenlerin birleşimi, her birinin ayrı ayrı sahip olduğu özelliklerden daha üstün özellikler sunar. Örneğin, bir polimer matris kompozit (PMC), polimerin esnekliği ile karbon fiberin yüksek mukavemetini birleştirerek hafif, ancak son derece güçlü bir malzeme oluşturur.

Kullanım Alanları

Günümüzde kompozit malzemeler, geniş bir yelpazede çeşitli endüstrilerde kullanılmaktadır. İşte bazı önemli modern kullanım alanları:

- Havacılık ve Uzay Endüstrisi: Kompozit malzemeler, hafif olmaları ve yüksek mukavemet göstermeleri nedeniyle uçak gövdeleri, kanatlar, helikopter pervaneleri ve uzay araçlarında yaygın olarak kullanılmaktadır. Karbon fiber takviyeli polimerler, Boeing 787 Dreamliner ve Airbus A350 gibi modern ticari uçakların yapısal bileşenlerinde önemli bir rol oynamaktadır.

- Otomotiv Endüstrisi: Kompozit malzemeler, otomobillerin ağırlığını azaltarak yakıt verimliliğini arttırmayı amaçlar. Aynı zamanda, yüksek performanslı spor arabaların şasi ve gövde panellerinde de yaygın olarak kullanılmaktadır. Karbon fiber takviyeli kompozitler, Formula 1 arabalarının temel yapısal bileşenlerini oluşturur.

- İnşaat ve Yapı Malzemeleri: Kompozit malzemeler, köprüler, binalar ve altyapı projelerinde de kullanılmaktadır. Kompozit köprü güverte plakaları ve güçlendirme çubukları, yüksek mukavemet ve korozyon direnci sağlar, bu da uzun ömür ve düşük bakım maliyetleri anlamına gelir.

- Spor ve Rekreasyon Ekipmanları: Spor ekipmanları, kompozit malzemelerin bir başka önemli kullanım alanıdır. Karbon fiber raketler, kayaklar, bisiklet çerçeveleri ve golf sopaları, yüksek performans ve hafiflik sağlar.

- Denizcilik Endüstrisi: Kompozit malzemeler, gemi gövdeleri, yatlar ve sualtı araçlarının yapımında da yaygın olarak kullanılmaktadır. Kompozitler, deniz suyu korozyonuna karşı dirençli olduklarından uzun ömürlüdür ve düşük bakım gerektirir.

Bu geniş kullanım alanları, kompozit malzemelerin sunduğu eşsiz özelliklerin, modern mühendislik ve tasarım problemlerini çözmede ne kadar etkili olduğunu göstermektedir. Gelecekte, kompozit malzemelerin daha da gelişmesi ve yeni uygulama alanlarına yayılması beklenmektedir.

Temel Bileşenleri

Kompozit malzemeler, matris malzemesi ve takviye malzemesi olmak üzere iki ana bileşenden oluşur. Bu iki bileşen, kompozit malzemenin nihai özelliklerini belirler. Matris malzemesi, takviye malzemelerini bir arada tutar ve dış etkilere karşı korur. Takviye malzemesi ise kompozitin mekanik ve fiziksel özelliklerini iyileştirir. Dolayısıyla, matris ve takviye malzemelerinin uyumlu bir şekilde bir araya gelmesi, kompozit malzemenin istenilen performansı sağlamasını sağlar. Bu bileşenlerin seçimi ve dağılımı, kompozitin dayanıklılığı, mukavemeti, sertliği ve diğer önemli özellikleri üzerinde büyük bir etkiye sahiptir.

Matris malzemesi, kompozitin ana yapısal bileşenidir ve takviye malzemelerini kapsar. Kompozitin şekil almasını sağlar, yük taşıma kapasitesini arttırır ve dış etkilere karşı koruma sağlar. Üç ana matris malzemesi türü vardır:

- Polimer Matris Kompozitler (PMC):

- Özellikler: Polimer matris kompozitler, hafif, korozyona dayanıklı ve kolay işlenebilirdir. Genellikle düşük maliyetli ve geniş bir uygulama yelpazesine sahiptir.

- Uygulamalar: Uçak ve otomobil parçaları, spor ekipmanları, boru hatları, depolama tankları.

- Örnekler: Epoksi, polyester, vinil ester.

- Metal Matris Kompozitler (MMC):

- Özellikler: Metal matris kompozitler, yüksek mukavemet, sertlik ve ısı dayanıklılığına sahiptir. Ayrıca yüksek sıcaklıklarda iyi performans gösterirler.

- Uygulamalar: Havacılık ve uzay bileşenleri, otomotiv parçaları, askeri zırh.

- Örnekler: Alüminyum, magnezyum, titanyum alaşımları.

- Seramik Matris Kompozitler (CMC):

- Özellikler: Seramik matris kompozitler, mükemmel yüksek sıcaklık dayanımı ve korozyon direnci sunar. Kırılgan olmalarına rağmen, takviye malzemeleri ile dayanıklılıkları artar.

- Uygulamalar: Gaz türbinleri, ısı yalıtım sistemleri, fren diskleri.

- Örnekler: Silisyum karbür (SiC), alüminyum oksit (Al2O3), zirkonya (ZrO2).

Takviye Malzemesi

Takviye malzemesi, kompozitin mekanik ve fiziksel özelliklerini büyük ölçüde belirler. Matris içinde dağılmıştır ve kompozitin dayanıklılığını, mukavemetini ve rijitliğini artırır. Takviye malzemeleri üç ana kategoriye ayrılır:

- Elyaf Takviyeler:

- Karbon Elyaf: Yüksek mukavemet ve düşük ağırlık özellikleriyle bilinir. Havacılık, uzay, otomotiv ve spor ekipmanlarında yaygın olarak tercih edilmekte.

- Cam Elyaf: İyi mukavemet ve darbe dayanımı sağlar. Maliyet etkin olduğu için denizcilik, inşaat ve spor ekipmanlarında sıkça kullanılmakta.

- Aramid Elyaf: Yüksek çekme mukavemeti ve darbe dayanımı sunar. Balistik koruma, askeri uygulamalar ve yüksek performanslı spor ekipmanlarında kullanılırız.

- Partikül Takviyeler:

- Özellikler: Partikül takviyeler, kompozitin sertliğini ve aşınma direncini artırır. Genellikle metal ve seramik matrislerde kullanılmakta.

- Uygulamalar: Fren diskleri, zırh plakaları, kesici takımlar.

- Örnekler: Silisyum karbür (SiC) partikülleri, alüminyum oksit (Al2O3) partikülleri.

- Nanotakviyeler:

- Özellikler: Nanotakviyeler, kompozit malzemelerin mekanik, termal ve elektriksel özelliklerini önemli ölçüde iyileştirir. Çok küçük boyutları nedeniyle, malzeme özelliklerinde büyük değişiklikler sağlarlar.

- Uygulamalar: Elektronik cihazlar, biyomedikal cihazlar, yüksek performanslı malzemeler.

- Örnekler: Karbon nanotüpler (CNT), grafen, nano kil.

Kompozit malzemeler, matris ve takviye malzemelerinin benzersiz kombinasyonları sayesinde geniş bir yelpazede üstün performans özellikleri sunar. Matris malzemesi, kompozitin temel yapısını ve korumasını sağlarken, takviye malzemesi ise dayanıklılığı ve mukavemeti artırır. Bu özellikler, kompozit malzemeleri modern endüstrilerde vazgeçilmez kılar ve gelecekte daha da yaygın kullanılmalarını sağlar.

Kompozit Malzemelerin Üretim Teknikleri

Kompozit malzemelerin üretimi, malzemenin nihai özelliklerini ve performansını belirleyen kritik bir aşamadır. Farklı üretim teknikleri, çeşitli uygulama alanlarına ve performans gereksinimlerine uygun kompozit malzemeler üretmeye olanak tanır. İşte başlıca kompozit üretim teknikleri:

El Yatırma (Hand Lay-Up)

El yatırma, en basit ve en yaygın kullanılan kompozit üretim tekniklerinden biridir. Bu yöntem, elle yerleştirilen takviye malzemelerinin üzerine sıvı reçinenin uygulanması ile gerçekleştirilir.

Süreç:

- Takviye malzemeleri (örneğin, cam veya karbon elyafı) kalıbın üzerine yerleştirilir.

- Üzerine fırça, rulo veya sprey yardımıyla reçine uygulanır.

- Reçine takviyeyi ıslatır ve takviyelerle bütünleşir.

- Hava kabarcıklarını çıkarmak için rulo kullanılmakta.

- Malzeme oda sıcaklığında veya kontrollü bir fırında kürlenmeye bırakılır.

Avantajlar:

- Basit ve düşük maliyetli bir yöntemdir.

- Büyük ve karmaşık şekillerde parçalar üretmek mümkün.

- Düşük hacimli üretim için uygundur.

Dezavantajlar:

- Üretim süresi uzundur ve iş gücü yoğundur.

- Reçine kontrolü ve homojen dağılım zor olur.

- Yüzey kalitesi ve mekanik özellikler, diğer yöntemlere kıyasla daha düşük olur.

Reçine Transfer Kalıplama (RTM)

Reçine Transfer Kalıplama, kapalı kalıplar içinde yapılan bir üretim yöntemidir. Kapalı kalıp içerisine enjekte ederek ve takviye malzemeleriyle birleşerek kompozit oluşur.

Süreç:

- Takviye malzemeleri kalıba yerleştirilir.

- Kalıp kapatılır ve reçine giriş ve çıkış delikleri oluşturulur.

- Reçine, vakum veya basınç yardımıyla kalıba enjekte edilmekte.

- Reçine, takviye malzemeleriyle birleşerek tüm kalıbı doldurur.

- Kürlenme tamamlandıktan sonra kalıp açılır ve parça çıkarılır.

Avantajlar:

- Yüksek yüzey kalitesi ve hassas boyutsal kontrol sağlar.

- Yüksek hacimli ve otomatik üretim için uygundur.

- Daha az reçine atığı ve daha temiz bir süreç sunar.

Dezavantajlar:

- Yüksek başlangıç maliyetleri ve karmaşık ekipman gerektirir.

- Kalıp tasarımı ve üretim süreci daha karmaşıktır.

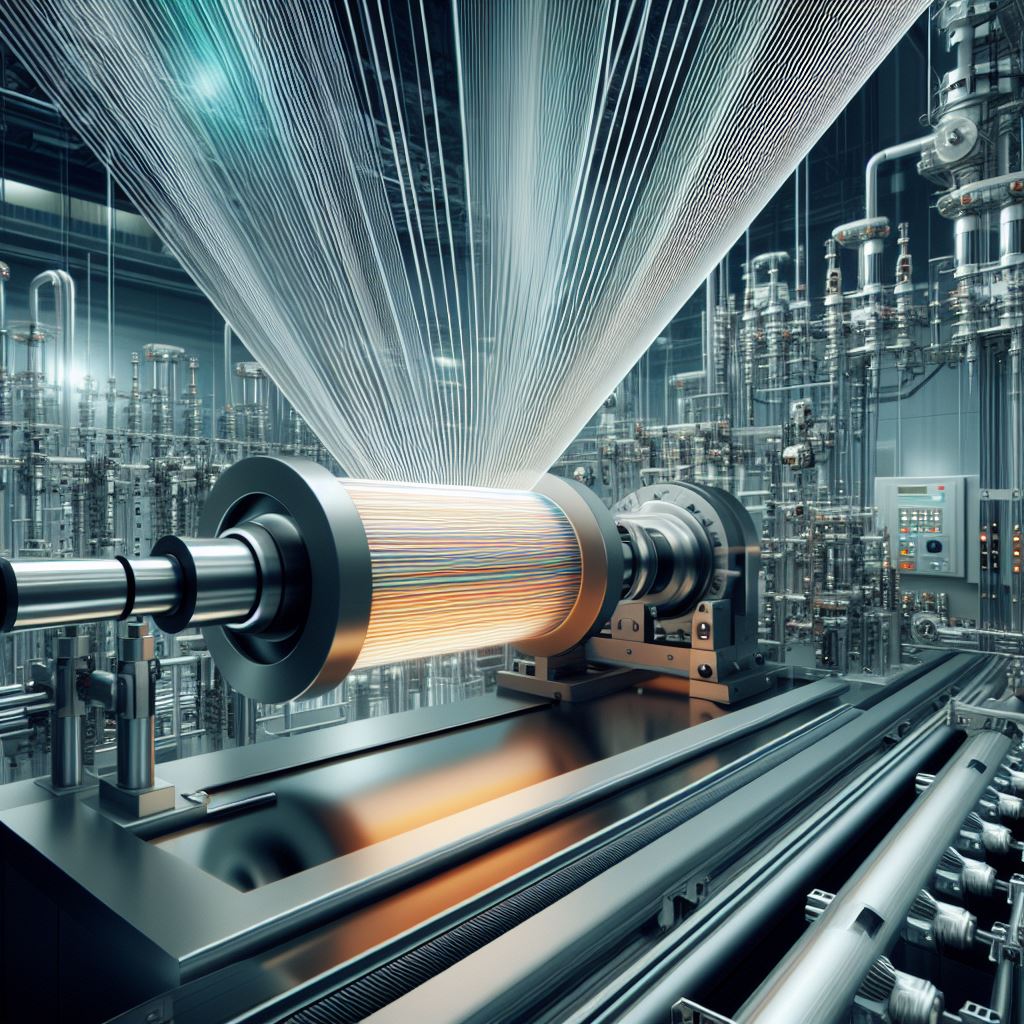

Filament Sarma

Filament sarma, sürekli liflerin (örneğin karbon veya cam elyafı) reçine ile kaplanarak döner bir kalıp veya mandrel etrafına sarılması ile gerçekleştirilen bir yöntemdir.

Süreç:

- Lifleri, reçine banyosundan geçirilerek reçine ile kaplarız.

- Reçine kaplı lifler, döner bir mandrel veya kalıp üzerine sarılır.

- Lifler istenen desen ve açılarla sarılmakta.

- Sarma işlemi tamamlandıktan sonra malzeme kürlenir.

- Kürlenme tamamlandıktan sonra mandrel çıkarır ve parçayı kalıptan ayırırız.

Avantajlar:

- Yüksek mukavemet ve rijitlik sunar.

- Boru ve tank gibi silindirik parçaların üretimi için idealdir.

- Sürekli ve otomatik bir süreçtir.

Dezavantajlar:

- Sadece belirli geometrilere uygundur (genellikle silindirik veya oval).

- Yüksek başlangıç maliyetleri ve ekipman gerektirir.

Pultrüzyon

Pultrüzyon, sürekli liflerin reçine ile kaplanarak bir kalıp içinden çekilmesi ve şekil verilmesi ile gerçekleştirilen bir üretim yöntemidir.

Süreç:

- Lifler bir reçine banyosundan geçirilerek reçine ile kaplanmakta.

- Reçine kaplı lifler, bir kalıp içinden çekilir ve istenen şekli alır.

- Lifler kalıptan çıktıktan sonra kürlenir ve sertleşir.

- Kürlenmiş malzeme kesilerek istenen uzunlukta parçalar elde edilir.

Avantajlar:

- Sürekli ve yüksek hızlı üretim sağlar.

- Yüksek mukavemet ve hafiflik sunar.

- Maliyet etkin bir yöntemdir.

Dezavantajlar:

- Sadece sürekli ve basit geometrilere uygundur.

- Ekipman ve kalıp maliyetleri yüksektir.

Enjeksiyon Kalıplama

Enjeksiyon kalıplama, termoplastik veya termoset polimerlerin takviye malzemeleri ile birlikte eritilip bir kalıba enjekte edilmesi ile gerçekleştirilen bir yöntemdir.

Süreç:

- Polimer ve takviye malzemeleri eritme odasına beslenir.

- Eriyen malzemeyi, yüksek basınç altında kalıba enjekte ederiz.

- Malzeme kalıp içinde soğur ve şekil alır.

- Kürlenme tamamlandıktan sonra kalıp açılarak parça çıkarılmakta.

Avantajlar:

- Karmaşık şekiller ve ince detaylı ürünler üretilebiliriz.

- Hızlı ve otomatik bir süreçtir.

- Yüksek üretim hacimleri için uygundur.

Dezavantajlar:

- Yüksek başlangıç maliyetleri ve kalıp maliyetleri.

- Sadece belirli polimer ve takviye kombinasyonlarına uygundur.

Kompozit malzemelerin üretim teknikleri, her biri farklı avantajlar ve dezavantajlar sunan çeşitli yöntemleri içerir. El yatırma ve reçine transfer kalıplama gibi basit yöntemlerden, filament sarma ve pultrüzyon gibi ileri tekniklere kadar geniş bir yelpazede üretim teknikleri bulunmaktadır. Bu teknikler, kompozit malzemelerin çeşitli uygulamalarda kullanılmasına olanak tanır ve mühendislerin malzeme seçimi ve tasarımı konusunda esneklik sağlar.

Kompozit Malzemelerin Mekanik Özellikleri

Kompozit malzemeler, yüksek performans gerektiren uygulamalarda tercih edilme nedenleri olan benzersiz mekanik özelliklere sahiptir. Bu özellikler, malzemeyi oluşturan matris ve takviye malzemelerinin özelliklerine ve bunların kompozit içindeki dağılımına bağlı olarak değişir.

Kompozitlerde Mukavemet:

Kompozit malzemeler, yüksek mukavemete sahip takviye malzemelerinin (örneğin karbon elyaf) matris içinde dağıtılmasıyla yüksek mukavemet sağlar. Karbon fiber takviyeli polimerler, çelikten daha yüksek mukavemet/ağırlık oranı sunar. Örneğin, havacılık ve otomotiv sektörlerinde, yüksek mukavemetli kompozitler yapısal bileşenlerde tercih edilmekte.

Kompozitlerde Sertlik:

Kompozitlerin sertliği, takviye malzemelerinin (örneğin seramik elyaflar) katkısıyla arttırmak mümkün. Bu, özellikle seramik matris kompozitlerde belirgindir. Yüksek sertlik gerektiren uygulamalarda, kompozitler aşınmaya ve darbeye karşı dayanıklılık sağlar.

Kompozitlerde Ağırlık:

Kompozit malzemeler, yüksek mukavemet ve sertlik sunarken aynı zamanda düşük ağırlık sağlar. Özellikle karbon fiber ve cam fiber takviyeli polimerler, alüminyum ve çelik gibi geleneksel malzemelerden daha hafiftir. Uçak gövdeleri ve otomotiv parçaları, ağırlığı azaltarak yakıt verimliliğini artırmak için kompozit malzemelerden yapılır.

Kompozitlerde Yoğunluk:

Kompozit malzemeler, düşük yoğunlukludur. Bu, malzemelerin daha hafif olmasını ve taşıma, montaj ve kullanımda kolaylık sağlamasını mümkün kılar. Spor ekipmanları ve medikal cihazlarda, kullanım kolaylığı ve taşınabilirlik için düşük yoğunluklu kompozitler tercih edilir.

Kompozitlerde Dayanıklılık:

Kompozitler, korozyon direnci, kimyasal direnç ve çevresel etkilere karşı dayanıklılık sunar. Bu, özellikle denizcilik ve kimya endüstrilerinde önemlidir. Deniz araçlarının gövdeleri, kompozit malzemelerden yapılarak uzun süreli deniz suyu maruziyetine karşı koruma sağlar.

Kompozitlerde Yorulma Direnci:

Takviye malzemelerinin homojen dağılımı ve matrisin yük taşıma kapasitesi, kompozitlerin yorulma direncini artırır.Kompozitler, özellikle yüksek stres altında çalışan bileşenlerde kullanılmakta. Uçak kanatlarını ve rüzgar türbini kanatlarını, yüksek yorulma direncine sahip kompozit malzemelerden yapabiliriz.

Kompozitlerin Termal Özellikleri:

Kompozit malzemelerin termal iletkenliği, matris ve takviye malzemelerinin türüne bağlıdır. Metal matris kompozitler yüksek termal iletkenlik sunarken, polimer matris kompozitler düşük termal iletkenlik gösterir. Seramik matris kompozitler, yüksek sıcaklık dayanımı ve termal şok direnci sunar. Gaz türbinleri ve ısı yalıtım sistemlerinde, yüksek termal dayanıklılık sağlayan kompozitler kullanabiliriz.

Kompozitlerin Elektriksel Özellikleri:

Karbon fiber takviyeli kompozitler, elektriksel iletkenlik sunabilirken, cam fiber takviyeli kompozitler yalıtkan özellik gösterir. Bu, elektrik ve elektronik uygulamalarda farklı ihtiyaçlara cevap verir. Elektronik cihazlarda, belirli bileşenlerin elektriksel yalıtım veya iletkenlik özelliklerini sağlamak için kompozit malzemeler kullanılmakta.

Kompozit Malzemelerin Geleceği

Kompozit malzemeler, yenilikçi uygulamalar ve gelişen teknolojilerle gelecekte daha da önemli hale gelmeye devam edecektir. Araştırma ve geliştirme çalışmaları, kompozitlerin performansını artırmak ve sürdürülebilirliği sağlamak için yoğunlaşmaktadır. İşte kompozit malzemelerin geleceğini şekillendiren ana trendler:

Nanokompozitler: Nanokompozitler, nanometre ölçeğinde takviye malzemeleri içeren kompozitlerdir. Bu takviye malzemeleri, kompozitin mekanik, termal ve elektriksel özelliklerini önemli ölçüde iyileştirir. Karbon nanotüpler, grafen ve nano kil gibi nanomalzemeler, nanokompozitlerin performansını artırmak için kullanılmaktadır.

- Özellikler: Yüksek mukavemet, düşük ağırlık, mükemmel termal ve elektriksel iletkenlik.

- Uygulamalar: Elektronik cihazlar, biyomedikal cihazlar, otomotiv ve havacılık bileşenleri.

Akıllı Malzemeler: Akıllı malzemeler, çevresel değişimlere tepki verebilen veya kendiliğinden onarılabilen kompozitlerdir. Bu malzemeler, sensörler ve aktüatörler gibi işlevsel bileşenlerle entegre edilebilir.

- Özellikler: Kendini iyileştirme, şekil hafızası, sensör ve aktüatör entegrasyonu.

- Uygulamalar: Yapısal sağlık izleme, adaptif yapılar, biyomedikal cihazlar.

Çevresel Etkiler: Kompozit malzemelerin üretim ve kullanım süreçlerinin çevresel etkileri, sürdürülebilirlik açısından büyük bir endişe kaynağıdır. Araştırmalar, kompozitlerin çevresel ayak izini azaltmak için çevre dostu malzemeler ve üretim yöntemlerine odaklanmaktadır.

- Örnek: Biyokompozitler, biyolojik olarak parçalanabilen veya yenilenebilir kaynaklardan elde edilen matris ve takviye malzemelerinden yapılır.

Sürdürülebilirlik: Sürdürülebilirlik, kompozit malzemelerin ömrünü uzatmak ve çevresel etkilerini minimize etmek için kritik bir faktördür. Bu kapsamda, geri dönüştürülebilir ve yeniden kullanılabilir kompozitlerin geliştirilmesi önem kazanmaktadır.

- Örnek: Doğal elyaf takviyeli kompozitler, hem biyolojik olarak parçalanabilir hem de yenilenebilir kaynaklardan elde edilebilir.

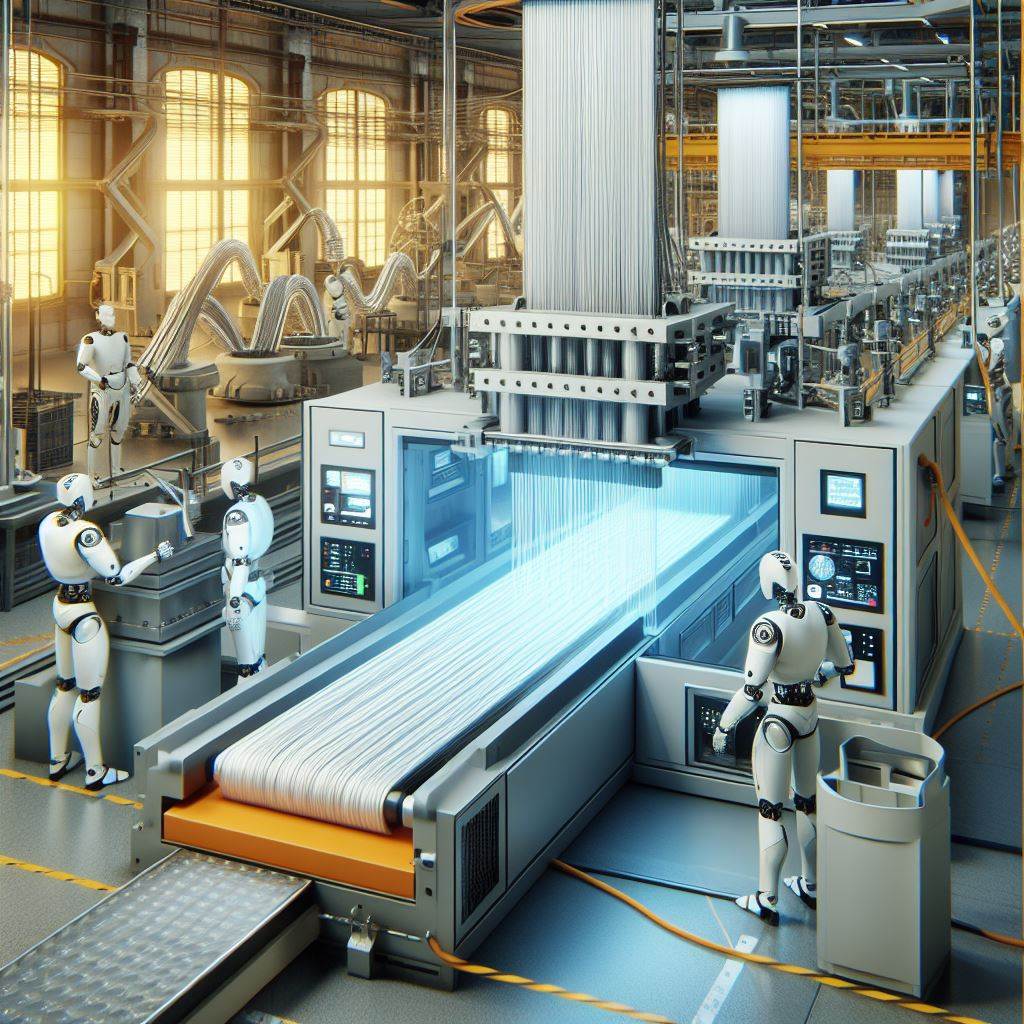

Yeni Üretim Yöntemleri:

Gelişen teknolojiler, kompozit malzemelerin üretim süreçlerini daha verimli ve maliyet etkin hale getirmektedir. İleri üretim yöntemleri, daha yüksek performans ve hassasiyet sunar.

- 3D Baskı (Additive Manufacturing): Katmanlı imalat teknikleri, karmaşık geometrilere sahip kompozit parçaların üretilmesine olanak tanır. Bu yöntem, malzeme israfını azaltır ve üretim hızını artırır.

- Otomatik Lif Yerleştirme (Automated Fiber Placement): Yüksek hassasiyetli lif yerleştirme teknikleri, kompozitlerin mekanik özelliklerini optimize eder ve üretim süresini kısaltır.

Teknolojiler: Yeni üretim teknolojileri, kompozit malzemelerin kullanım alanlarını genişletir ve performanslarını artırır.

- Örnek: Termoplastik matris kompozitlerin kullanımı, daha hızlı üretim süreçleri ve kolay geri dönüşüm sağlar.

Geri Dönüşüm:

Kompozit malzemelerin geri dönüşümü, malzeme atıklarını azaltmak ve çevresel sürdürülebilirliği artırmak için kritik öneme sahiptir. Bu bağlamda, araştırmalar, kompozitlerin yeniden işlenebilir ve geri dönüştürülebilir hale getirilmesi için yeni yöntemler geliştirmektedir. Ayrıca, bu yöntemlerin etkinliği ve uygulanabilirliği, çevresel etkileri en aza indirmek adına sürekli olarak değerlendirilmektedir. Böylece, kompozit malzemelerin daha sürdürülebilir bir şekilde kullanılması hedeflenmektedir. Özetle, kompozit malzemelerin geri dönüşümü, hem çevresel faydalar sağlamakta hem de malzeme verimliliğini artırmaktadır.

- Mekanik Geri Dönüşüm: Kompozitlerin mekanik olarak öğütülmesi ve yeni kompozit malzemelerde dolgu maddesi olarak kullanılması.

- Kimyasal Geri Dönüşüm: Matris malzemelerinin kimyasal olarak ayrıştırılması ve yeniden kullanılması.

Kompozit malzemelerin geleceği, çeşitli yenilikçi alanlarda yapılan araştırmalarla şekillenmektedir. İlk olarak, nanokompozitler ve akıllı malzemeler gibi yeni nesil malzemelerin gelişimi önemli bir rol oynamaktadır. Bunun yanı sıra, çevresel etkilerin azaltılması ve sürdürülebilirlik konuları da büyük önem taşımaktadır. Ayrıca, yeni üretim yöntemleri ve teknolojilerin geliştirilmesi, kompozit malzemelerin üretim süreçlerini daha verimli hale getirmektedir. Son olarak, geri dönüşüm ve yeniden kullanım stratejileri, kompozit malzemelerin çevresel sürdürülebilirliğine katkı sağlamaktadır. Tüm bu alanlardaki araştırma ve geliştirme çalışmaları, kompozit malzemelerin performansını artırmak ve daha geniş bir uygulama yelpazesinde kullanılmasını sağlamak için kritik öneme sahiptir. Bu gelişmeler sayesinde, kompozit malzemeler daha yüksek performanslı ve çevre dostu çözümler sunacaktır.