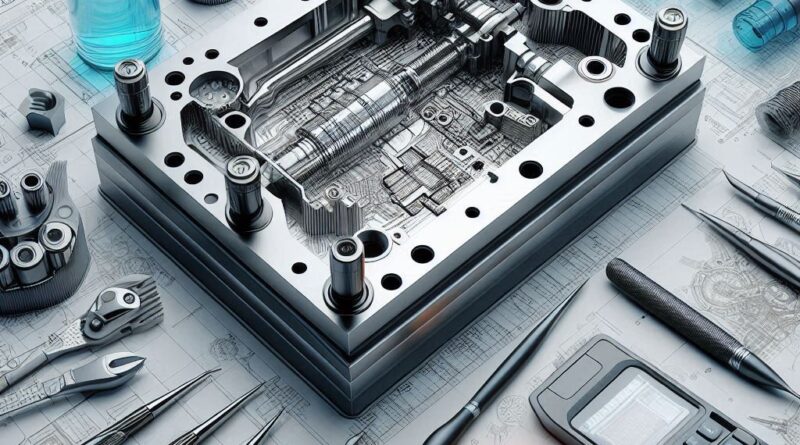

Plastik Kalıp Tasarımı

Plastik kalıp tasarımı, modern üretim süreçlerinin temel taşlarından biridir. Günümüzde plastik malzemelerin geniş bir yelpazede kullanılması, dolayısıyla kalıp tasarımının önemini daha da artırmıştır. Plastik kalıp tasarımı, ürünlerin şekillendirilmesi ve fonksiyonelliğinin sağlanması için kritik bir rol oynar. Bununla birlikte, doğru tasarlanmış bir kalıp, üretim verimliliğini artırırken maliyetleri düşürür ve ürün kalitesini iyileştirir. Ayrıca, iyi bir kalıp tasarımı, üretim sürecinde karşılaşılan potansiyel sorunları en aza indirir ve böylece üretim süresini kısaltır.

Kullanım Alanları

Plastik kalıp tasarımı, geniş bir endüstriyel yelpazede kullanılmakta. Bu alanlar arasında otomotiv, elektronik, tıbbi cihazlar, ambalaj, tüketici ürünleri ve inşaat malzemeleri gibi sektörler bulunur.Örneğin:

- Otomotiv Endüstrisi: Araba parçalarını, tamponları, gösterge panellerini ve far kasaları gibi parçalar plastik kalıp kullanılarak üretebiliriz.

- Elektronik Endüstrisi: Plastik kalıplar, cep telefonu kasaları, bilgisayar parçaları ve diğer elektronik cihazların üretiminde yaygın olarak kullanılmakta.

- Tıbbi Cihazlar: Plastik kalıplar, şırıngalar, ilaç kapları ve tıbbi ekipmanların üretiminde kullanılmakta.

- Ambalaj Endüstrisi: Gıda kapları, içecek şişeleri ve diğer ambalaj malzemeleri plastik kalıplarla şekillendirebiliriz.

- Tüketici Ürünleri: Oyuncaklar, ev eşyaları ve spor ekipmanları gibi birçok ürün plastik kalıp kullanılarak üretilmekte.

Plastik kalıp tasarımı, endüstriyel üretimin vazgeçilmez bir parçasıdır. İyi tasarlanmış kalıplar, yüksek hassasiyetli ve dayanıklı ürünlerin seri üretimini mümkün kılar. Bu durum, üreticilere rekabet avantajı sağlar ve piyasada öne çıkmalarına yardımcı olur.Ayrıca, kalıp tasarımı, ürün geliştirme sürecinde inovasyonu teşvik eder ve yeni ürünlerin daha hızlı pazara sunulmasını sağlar. Dolayısıyla, etkili bir kalıp tasarımı, üretim süreçlerindeki verimliliği artırır ve maliyetleri azaltarak işletmelerin rekabet gücünü güçlendirir.

Ayrıca, plastik kalıp tasarımı, sürdürülebilir üretim uygulamalarına da katkıda bulunmakta. Doğru malzeme seçimi ve verimli tasarım teknikleri, malzeme israfını azaltır ve çevresel etkileri en aza indirir. Bu, hem ekonomik hem de çevresel açıdan önemli faydalar sağlar.

Sonuç olarak, plastik kalıp tasarımı, modern endüstriyel üretim süreçlerinin ayrılmaz bir parçasıdır ve birçok sektörde kritik bir rol oynar. Kaliteli bir kalıp tasarımı, üretim verimliliğini artırırken, ürün kalitesini de üst seviyelere çıkarır ve sürdürülebilir üretim çözümleri sunar.

Kalıp Tasarımının Temel İlkeleri

Kalıp Türleri

Plastik kalıp tasarımında çeşitli kalıp türleri kullanılmaktadır ve her birinin kendine özgü özellikleri ve uygulama alanları vardır.İşte başlıca kalıp türleri:

- Enjeksiyon Kalıpları

- Tanım: Plastik hammadde, eritildikten sonra yüksek basınçla kalıp boşluğuna enjekte edilmekte. Soğuduktan sonra kalıp açılıp katılaşmış parça çıkarılmakta.

- Kullanım Alanları: Otomotiv parçaları, elektronik bileşenler, tıbbi cihazlar, tüketici ürünleri.

- Üfleme Kalıpları

- Tanım: Erimiş plastik, bir tüp şeklinde üretilir ve daha sonra hava üflenerek kalıp içinde genişletilir. Bu süreç, içi boş ürünler üretmek için kullanılmakta.

- Kullanım Alanları: Şişeler, bidonlar, kaplar.

- Vakum Kalıpları

- Tanım: Plastik levha, ısıtıldıktan sonra vakum yardımıyla kalıp yüzeyine çekilip soğuyarak şekil almakta.

- Kullanım Alanları: Ambalajlar, tepsiler, otomotiv iç parçaları.

- Sıkıştırma Kalıpları

- Tanım: Plastik malzeme, kalıp boşluğuna yerleştirip yüksek sıcaklık ve basınç uygulanarak şekillendirilmekte.

- Kullanım Alanları: Elektrik parçaları, mutfak gereçleri, otomotiv parçaları.

Kalıp Tasarımında Dikkate Alınması Gereken Faktörler

Başarıyı etkileyen birçok faktör vardır:

- Malzeme Seçimi

- Üretilecek parçanın fiziksel ve kimyasal özelliklerine uygun malzeme seçimi kritik öneme sahiptir.

- Ürün Tasarımı

- Parçanın geometrisi, duvar kalınlığı, çıkış açıları ve detaylar kalıp tasarımını doğrudan etkiler.

- Soğutma Sistemi

- Kalıpların içinde yer alan soğutma kanalları, üretim hızını ve ürün kalitesini artırmak için optimize edilmelidir.

- Çıkış Açısı (Draft Angle)

- Kalıptan parçanın kolayca çıkarılabilmesi için çıkış açıları tasarımda dikkate alınmalıdır.

- Büzülme (Shrinkage)

- Plastik malzemelerin soğudukça büzülmesi hesaba katılarak kalıp boyutları ayarlanmalıdır.

- Dayanıklılık ve Uzun Ömür

- Kalıbın üretim sürecine dayanıklı olması ve uzun ömürlü olması için uygun malzemeler ve tasarım teknikleri kullanılmalıdır.

Kalıp Tasarım Süreci ve Aşamaları

Kalıp tasarımı, detaylı ve dikkatli bir süreç gerektirir. İşte genel tasarım süreci ve aşamaları:

- İhtiyaç Analizi ve Tasarım Gereksinimlerinin Belirlenmesi

- Üretilecek ürünün teknik ve estetik gereksinimleri belirleyebilir.

- Kavram Tasarımı (Concept Design)

- İlk tasarım fikirleri ve kavramsal çizimler oluşturur.

- Detaylı Tasarım (Detailed Design)

- CAD yazılımları kullanılarak detaylı kalıp tasarımı yapar.

- Tasarım, CAE analizleri ve simülasyonlar ile test eder.

- Prototip Üretimi ve Test

- Gerekirse prototip kalıplar üretilir ve test edilir.

- Tasarım doğruluğu ve işlevselliği kontrol eder.

- Üretim ve Montaj

- Kalıp bileşenleri üretilir ve montajı yapalır.

- Kalıp, üretim hattına entegre eder.

- Test ve Doğrulama

- Üretilen kalıplar, üretim şartlarında test eder.

- Gerekirse tasarımda revizyonlar yapar.

- Üretim ve Bakım

- Kalıp, seri üretime başlar.

- Düzenli bakım ve kontrollerle kalıbın uzun ömürlü ve verimli çalışması sağlanır.

Kalıp tasarımı, yüksek hassasiyet ve dikkat gerektiren bir süreçtir. İyi bir kalıp tasarımı, üretim verimliliğini artırırken, maliyetleri düşürür ve ürün kalitesini iyileştirir. Ek olarak, bu süreçte kullanılan modern tasarım ve üretim teknolojileri, kalıp tasarımını daha verimli, etkin ve yenilikçi hale getirir.Bu da endüstrideki rekabet avantajını güçlendirir ve üretim süreçlerindeki zaman kaybını minimize eder.

Kalıp İmalat Teknikleri

CNC İşleme

Tanım: Bilgisayarlı Nümerik Kontrol (CNC) işleme, dijital tasarım verilerini kullanarak metal ve diğer sert malzemeleri hassas bir şekilde şekillendirmek için kullanılan bir üretim yöntemidir. CNC makineleri, bilgisayar kontrollü kesiciler, tornalar ve frezeler kullanarak yüksek hassasiyetle çalışır.

Avantajlar:

- Yüksek hassasiyet ve tekrarlanabilirlik sağlar.

- Kompleks geometrileri işler.

- Otomasyon sayesinde üretim hızını artırır ve işçilik maliyetlerini düşürür.

- Farklı malzemeler üzerinde çalışır (çelik, alüminyum, bakır vb.).

Uygulama Alanları:

- Kalıp gövdeleri, çekirdekler, iç ve dış detaylar, soğutma kanalları.

EDM (Elektrik Deşarj İşleme)

Tanım: EDM, elektrik kıvılcımı kullanarak iletken malzemeleri aşındırarak şekillendiren bir yöntemdir. İşlem, genellikle karmaşık ve sert metal parçaların yüksek hassasiyetle işlenmesinde kullanılmakta.

İki Tür EDM:

- Tel EDM (Wire EDM): İnce bir tel kullanılarak malzemeyi keser.

- Daldırma EDM (Sinker EDM): Elektrot kullanılarak malzemeyi işler.

Avantajlar:

- Çok sert ve karmaşık şekilli parçaları işler.

- Yüksek hassasiyet ve yüzey kalitesi sağlar.

- Isıl işlem görmüş malzemeler üzerinde çalışır.

Uygulama Alanları:

- İnce detaylı ve kompleks kalıp bileşenleri, mikro delikler ve kesitler.

3D Baskı ve Hızlı Prototipleme

Tanım: 3D baskı, dijital tasarım verilerini katman katman malzeme ekleyerek fiziksel bir nesneye dönüştüren bir üretim teknolojisidir. Ayrıca, hızlı prototipleme, ürün geliştirme sürecinde hızlı ve maliyet etkin şekilde prototipler üretmek için kullanılmakta.

3D Baskı Teknikleri:

- FDM (Fused Deposition Modeling): Eritilen plastik filamentlerin katmanlar halinde biriktirilmesi.

- SLA (Stereolithography): Sıvı reçinenin UV ışığı ile katılaştırılması.

- SLS (Selective Laser Sintering): Toz halindeki malzemenin lazerle sinterlenmesi.

Avantajlar:

- Hızlı üretim ve düşük maliyet.

- Karmaşık geometrilerin kolayca üretilmesi.

- Malzeme ve tasarım esnekliği.

Uygulama Alanları:

- Kalıp prototipleri, konsept modeller, hızlı kalıp üretimi.

Diğer Modern Üretim Yöntemleri

- Lazer Kesim ve Lazerle İşleme:

- Tanım: Yüksek güçlü lazerler kullanarak malzeme kesimi ve yüzey işleme.

- Avantajlar: Yüksek hassasiyet, ince kesimler ve yüzey işlemlerinde yüksek kalite.

- Uygulama Alanları: Kalıp bileşenlerinin kesimi ve yüzey pürüzsüzleştirme.

- Su Jeti Kesim:

- Tanım: Yüksek basınçlı su jeti kullanarak malzeme kesimi.

- Avantajlar: Isıl etki olmadan kesim, geniş malzeme çeşitliliği.

- Uygulama Alanları: Kalıp plakaları, büyük ve kalın bileşenlerin kesimi.

- Additive Manufacturing (Eklemeli Üretim):

- Tanım: Malzemeyi katman katman ekleyerek üretim.

- Avantajlar: Tasarım esnekliği, malzeme verimliliği.

- Uygulama Alanları: Kalıp parçaları, karmaşık ve hafif yapılar.

- Ultrasonik İşleme:

- Tanım: Yüksek frekanslı ultrasonik dalgalar kullanarak malzeme işleme.

- Avantajlar: Zor işlenebilen malzemeler için uygun, düşük kesme kuvvetleri.

- Uygulama Alanları: Hassas ve ince işleme gerektiren kalıp bileşenleri.

Modern üretim yöntemleri, kalıp tasarımı ve imalatında devrim niteliğinde yenilikler sunmaktadır.Örneğin, CNC işleme ve EDM gibi geleneksel yöntemler, hassasiyet ve dayanıklılık sağlarken; buna ek olarak, 3D baskı ve hızlı prototipleme gibi yeni teknolojiler, tasarım esnekliği ve hız kazandırmaktadır.Bu yöntemlerin birleşimi sayesinde, yüksek kaliteli kalıpların daha hızlı ve verimli bir şekilde üretilmesi mümkün kılınmaktadır.

Plastik Kalıp Tasarımının Geleceği

Plastik kalıp tasarımı, dijitalleşme, akıllı teknolojilerin entegrasyonu ve sürdürülebilir malzeme kullanımının etkisiyle hızla değişmekte ve dönüşmektedir. Gelecekte, CAD/CAM sistemlerinin daha da ilerlemesi ve simülasyon teknolojilerinin gelişmesi sayesinde tasarım süreçleri hem daha hızlı hem de daha hassas bir şekilde gerçekleşecek. Bununla birlikte, akıllı kalıplar, sensör teknolojileri ve adaptif sistemlerin kullanımı üretim süreçlerini daha esnek ve verimli hale getirirken, ürün kalitesinin yanı sıra dayanıklılığını da artıracaktır. Bu gelişmeler, endüstride hem maliyet avantajı sağlayacak hem de çevresel sürdürülebilirlik açısından önemli faydalar sunacaktır.Ayrıca, biyo-yenilenebilir malzemelerin ve yüksek performanslı kompozitlerin kullanımıyla çevresel sürdürülebilirlik sağlanacak. Eklemeli üretim teknikleri ise hızlı prototipleme ve karmaşık geometrilerin üretiminde giderek daha önemli bir rol oynamaya başlayacak. Bunun yanında, büyük veri analizi ve yapay zeka destekli süreçler, üretim verimliliğini artırmakla kalmayıp, aynı zamanda tahminsel bakım gibi önleyici yaklaşımların gelişmesine de katkı sağlayacak.

Bu entegrasyon sayesinde, üretim süreçleri daha akıllı, esnek ve öngörülebilir hale gelirken, üreticiler de hem maliyetleri azaltacak hem de operasyonel sürekliliği sağlayacak stratejik avantajlar elde edecek. Sonuç olarak, plastik kalıp tasarımı, teknolojiyle bütünleşerek daha yenilikçi, sürdürülebilen ve rekabetçi bir gelecek vaat etmektedir.